赵慧博,邓健康,路敏,,齐兵,戴胜兴,吴彦兵,王影,王雅宁,夏君霞,*

(1.河北养元智汇饮品股份有限公司,河北衡水 053000)

(2.河北省核桃营养功能与加工技术重点实验室,河北衡水 053000)

核桃(Jugians regiaL.)属胡桃科,是世界四大干果之一。核桃是我国重要的木本油料资源,种植面积和产量均位居世界第一[1]。核桃仁中含有丰富的蛋白质、脂肪酸(尤其是不饱和脂肪酸)、糖类和维生素等物质,具有抗氧化、抗衰老、改善记忆和改善消化等功能[2-5],成为近期的研究热点。

食用核桃的有益作用已被公认,特别是核桃中富含不饱和脂肪酸,对促进健康发挥着至关重要的作用。核桃仁丰富的多不饱和脂肪酸引起了人们极大兴趣。核桃油脂肪酸主要包括棕榈酸(C16:0)、硬脂酸(C18:0)、油酸(C18:1)、亚油酸(C18:2)和亚麻酸(C18:3)等脂肪酸,据报道,核桃油中还有棕榈油酸和花生酸等微量脂肪酸的存在[6]。亚油酸是人体必需脂肪酸,能有效地降低血脂、血压,享有“血管清道夫”的美誉[7]。核桃油还含有具有生理活性的微量伴随物[8]。王瑞元等[9]提出在植物油生产过程中,依据精准适度加工原则,以最大程度保留营养、提高核桃油质量。提高核桃油、油脂伴随物和核桃蛋白的综合利用率成为未来发展趋势。

常见的核桃油的生产方式有压榨法、溶剂提取法和水酶法等[10]。压榨法是目前最普遍的提油方法,但压榨法热处理时间长。溶剂浸出法出油率高,但需要多种精炼过程。高温和溶剂等不利条件会导致不饱和脂肪酸和伴随物的损失。随着人们对绿色加工和食品安全的重视,发展更加环保高效的核桃油提取方法迫在眉睫。近年来,水酶法在酶解[11]、破除乳状液[12]、油与乳状液分离等理论、技术和装备均有了很大突破。

在水酶法提取过程中,需要将物料破碎至细胞大小水平[13]。因此如何实现满足水酶法提油要求的有效破碎,是亟需解决的科学技术问题和商业化应用问 题[14]。含水量高的植物原料在湿磨过程中,容易形成大量稳定乳状液,不利于酶解破乳。锯片式破碎机和锤式研磨机的连续生产能力差,难以满足中试规模生产要求。无水胶体磨和辊式破碎机[13]可以用于多种植物原料连续破碎,有望用于高含油原料的预处理。然而,目前缺乏对水酶法生产核桃油的不同破碎方式的系统研究。因此,本文采用不同破碎方式处理核桃仁,水酶法提取核桃油,研究了不同破碎方式对水酶法工艺、核桃油品质(酸价、过氧化值、脂肪酸组成和挥发性成分组成等)的影响。本研究将为水酶法提取核桃油破碎方式选择提供依据,以期为核桃油水酶法优化和精准适度加工奠定基础。

核桃仁,河北养元智汇饮品股份有限公司;

石油醚(30~60 ℃),硫酸铜,硫酸钾,硫酸,硼酸,甲基红指示剂,溴甲酚绿指示剂,亚甲基蓝指示剂,氢氧化钠,无水乙醇,乙醚,异丙醇,酚酞指示剂,三氯甲烷,冰乙酸,硫代硫酸钠,氢氧化钾,上海国药集团化学试剂有限公司;

甲醇(色谱纯),北京迪科马科技有限公司;

三氟化硼甲醇溶液,梯希爱(上海)化成工业发展有限公司;

无水硫酸钠,天津市光复精细化工研究所;

Veron L木瓜蛋白酶(800 UHb/g),德国AB酶制剂公司;

Alcalase 2.4L碱性蛋白酶 (2.4 AU/g),诺维信(中国)生物技术有限公司。除特殊标注外,试剂均为分析纯。

FE 28型pH计,梅特勒-托利多仪器上海有限公司;

BSA224S型电子分析天平,德国赛多利斯公司;

GZX-9030MBE型电热鼓风干燥箱,上海博讯实业有限公司;

SOX406型索氏提取仪,山东海能科学仪器有限公司;

JMS-130A型无水胶体磨,廊坊市惠友机械有限公司;

GYB-60-6S型高压均质机,上海东华高压均质机厂;

105型三辊研磨机,蚌埠市绿源精细研磨设备有限公司;

TGL-20000 CR型高速台式冷冻离心机,上海安亭科学仪器厂;

SHHW21-420型水浴锅,天津市泰斯特仪器有限公司;

JM-80A型有水胶体磨,廊坊市惠友机械有限公司;

Master sizer 3000型激光粒度分析仪,英国马尔文仪器有限公司;

7820A型气相色谱仪配备氢火焰离子检测器,安捷伦中国公司;

8860-5977B型气相色谱质谱联用仪,安捷伦中国公司;

WSC-2B型色差仪,上海仪电物理光学仪器有限公司。

1.3.1 核桃仁破碎和水酶法制油

核桃仁经浸泡、高压水枪去皮,采用六种方式进行破碎,A:将核桃仁加入中药粉碎机破碎,研磨1 min,静置降温2 min,重复6次。B:将核桃仁加入无水胶体磨破碎一次。C:将核桃仁加入无水胶体磨破碎一次,得到的酱状物加入三辊研磨机研磨一次。D:将核桃仁加入无水胶体磨破碎一次,得到的酱状物加入三辊研磨机研磨两次。E:将核桃仁和水按照1:2的比例混合,有水胶体磨破碎一次。F:将核桃仁加入无水胶体磨破碎一次,得到的酱状物和水按照1:2的比例混合,20 MPa高压均质一次。

分别取500 g破碎后的A、B、C、D四个样品按照料液比1:2加水(E和F样品不加水)。酶解条件:木瓜蛋白酶和碱性蛋白酶的用量均为核桃仁质量的1‰,加入氢氧化钠溶液调整pH值至7.0,置于50 ℃水浴锅中酶解2 h。酶解产物8 000 r/min离心10 min。

用移液管和药匙分别收集核桃油、乳状液、水相以及沉淀等四种组分,于分析天平分别准确称重, -20 ℃保存,待用。

1.3.2 粒径分析

取2 g不同破碎方式的样品,加入20 mL水,旋涡混合2 min,室温静置30 min取上层溶液,用激光粒度分析仪进行粒径分析。

1.3.3 出油率

收集核桃油后称重,按照公式(1)计算出油率:

式中:

C——出油率,%;

m1——核桃仁中脂肪质量,g;

m2——清油质量,g。

核桃仁中脂肪质量,参考GB 5009.6-2016索氏抽提法,称取10 g样品,与20 g石英砂在蒸发皿中混合后,沸水浴蒸干,置于鼓风干燥箱100 ℃烘干30 min,充分研磨后进行索氏抽提,称重,即为脂肪质量。

1.3.4 颜色测定

取核桃油加入比色杯中,使用CIELab表示色度空间,测定样品的L*、a*和b*。ΔE按照公式(2)计算。

式中:

L*——亮度指数,在0~100之间表示黑色至白色;

a*——从红色(正值)到绿色;

b*——从黄色(正值)到蓝色。

1.3.5 理化指标

(1)蛋白质含量:参考GB 5009.5-2016凯氏定氮法,称取2 g沉淀或10 g乳状液、水相,经消化后,采用自动凯氏定氮仪进行测定。

(2)脂肪含量:参照1.3.3测定。

(3)水分含量:参考GB 5009.3-2016直接干燥法。5 g样品与10 g干燥至恒重的海砂混匀后,置于105 ℃烘箱中,干燥至恒重,计算水分含量。

(4)酸价:参考GB 5009.229-2016冷溶剂指示剂滴定法,取20 g核桃油,加入乙醚-异丙醇混合液50 mL和3~4滴的酚酞指示剂,充分溶解后滴定至终点。计算酸价。

(5)过氧化值:参考GB 5009.227-2016滴定法,称取3 g核桃油,加入30 mL三氯甲烷-冰乙酸混合液混合,加入1 mL饱和碘化钾溶液暗处反应3 min。加入100 mL水摇匀后立即用硫代硫酸钠标准溶液滴定。

1.3.6 脂肪酸

核桃油脂肪酸组成采用气相色谱法测定。参考Zheng等[15]的方法,并稍作修改。取0.1 g核桃油与 5 mL 2%氢氧化钾-甲醇溶液冷凝回流至油滴消失,加入7 mL 15%三氟化硼甲醇溶液,继续回流2 min。经正庚烷提取,无水硫酸钠除水,取上层溶液待测。色谱条件:色谱柱DB-WAX(30 m×0.32 mm,0.25 μm),进样口温度270 ℃,氢火焰离子检测器温度280 ℃。程序升温:初始温度100 ℃,持续13 min;

100 ~180℃ ℃,升温速率10 /min℃ ,保持6 min;

180 ~200℃ ℃,升温速率1 /min℃ ,保持20 min;

200 ~230℃ ℃,升温速率4 /min℃ ,保持10.5 min。采用面积归一化法进行定量。

1.3.7 挥发性组分

核桃油的挥发性组分分析参考Natasa等[16]的方法,并稍许修改。HS-SPME条件:称取2 g核桃油样品,加入至15 mL顶空瓶中40 ℃平衡20 min(磁力搅拌转速180 r/min),50/30 μm DVB/CAR/PDMS固相微萃取头在40 ℃吸附20 min。GC-MS条件:HP-5MS色谱柱(30 m×0.32 mm×0.25 μm)。载气:高纯氦气(99.999%),流速1.2 mL/min,不分流模式。进样口温度270 ℃。程序升温:初始温度35 ℃,保持4 min;

35 ~100℃ ℃,升温速率3 /min℃ ,保持4 min;

100 ~250℃ ℃,升温速率5 /min℃ ,保持3 min。离子源温度250 ℃,四级杆温度130 ℃,质量扫描范围m/z35~350。检索NIST17数据库定性分析,筛选匹配度大于70%的化合物,面积归一化法计算相对含量。

所有的实验均重复三次,取结果的平均值和标准差进行分析。采用Origin 2021对分析结果进行作图和聚类分析,通过SPSS 22.0进行显著性差异分析。

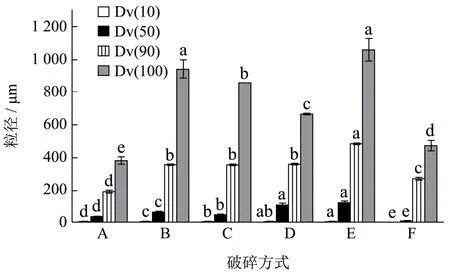

水酶法商业化生产的难题之一是出油率低,主要是由于破碎细胞壁效率低、脂肪不能完全从植物细胞中释放[13]。本研究中,我们研究了6种不同破碎方式处理核桃仁后的粒径分布。图1为核桃仁在不同破碎方式下的粒径分布。6种破碎方式得到的核桃仁粒径呈现多峰型分布。发现经无水胶体磨(B)和有水胶体磨研磨(E)后,粒径分布范围最大,分别为1.05~ 934.20 μm和1.05~1 057.54 μm。中药粉碎机(A)破碎6 min后,粒径范围为0.33~377.74 μm,说明中药粉碎机破碎能够将部分核桃仁破碎成较小的颗粒,但是中药粉碎机破碎不均匀,仍然存在少量不适合进行粒径分析的颗粒。无水胶体磨处理后经三辊研磨机研磨一次(C),发现Dv50明显降低(由63.86 μm降低至47.51 μm),而Dv90无显著差异。然而,经过三辊研磨机研磨两次(D)后,Dv50显著升高,由 47.51 μm增加至105.57 μm,说明部分小颗粒经过两次三辊研磨机的辊压后有一定程度的聚合。与无水胶体磨处理相比,有水胶体磨处理后的粒径较大,可能是因为在大量水存在时,降低了胶体磨对核桃细胞结构的破坏,胶体磨的强剪切力也会使乳化程度增加。无水胶体磨和高压均质(F)共同处理后,粒径明显降低,Dv50为11.62 μm,说明高压作用对核桃细胞结构的破碎能力更强。

图1 破碎方式对核桃仁粒径分布的影响Fig.1 Effect of comminution types on the range of particle size distribution of walnut

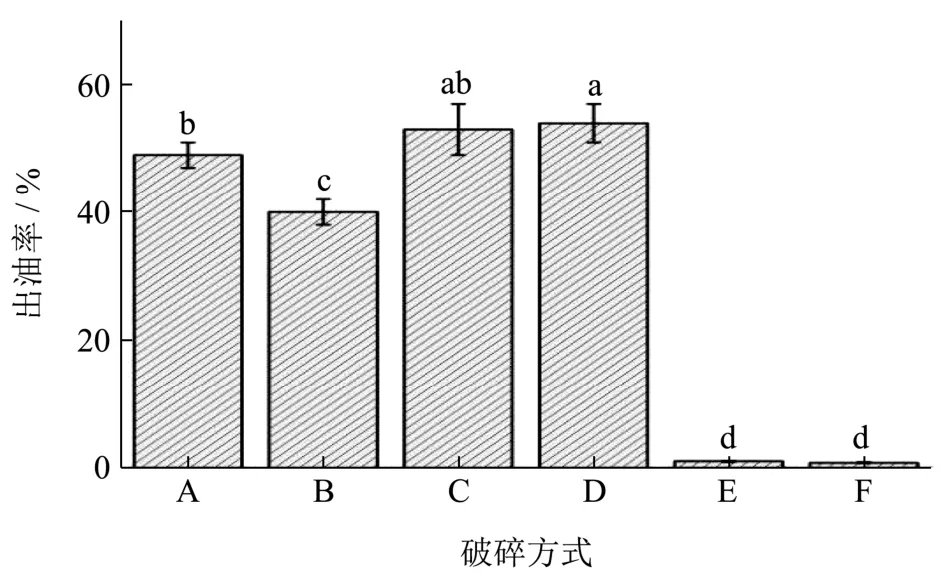

经过6种破碎方式后,采用本研究团队优化的水酶法工艺提取核桃油。结果发现(图2)经过无水胶体磨和两次三辊研磨机的出油率最高(D),为54%。在经无水胶体磨处理基础上进行三辊研磨处理可以显著提高出油率。经过有水胶体磨(E)或无水胶体磨和高压均质处理(F),出油率大大降低,接近零出 油率,这可能归因于在高剪切力作用下,大量水存在时和脂肪发生强烈乳化作用。前人的研究发现,物料破碎后的粒径越小,越有利于提高出油率[17]。但这忽略了水分含量对破碎过程中乳化的影响。因此为提高出油率,需要同时降低破碎过程中的乳化作用。采用高温烘烤[13]或者酸化水溶液处理[18]都能有效改善破碎过程中的乳化作用。高油原料的粒径越小,导致出现粘黏,为连续破碎设备提出挑战。

图2 破碎方式对水酶法出油率的影响Fig.2 Effect of comminution types on the oil yield of aqueous enzymatic extraction process

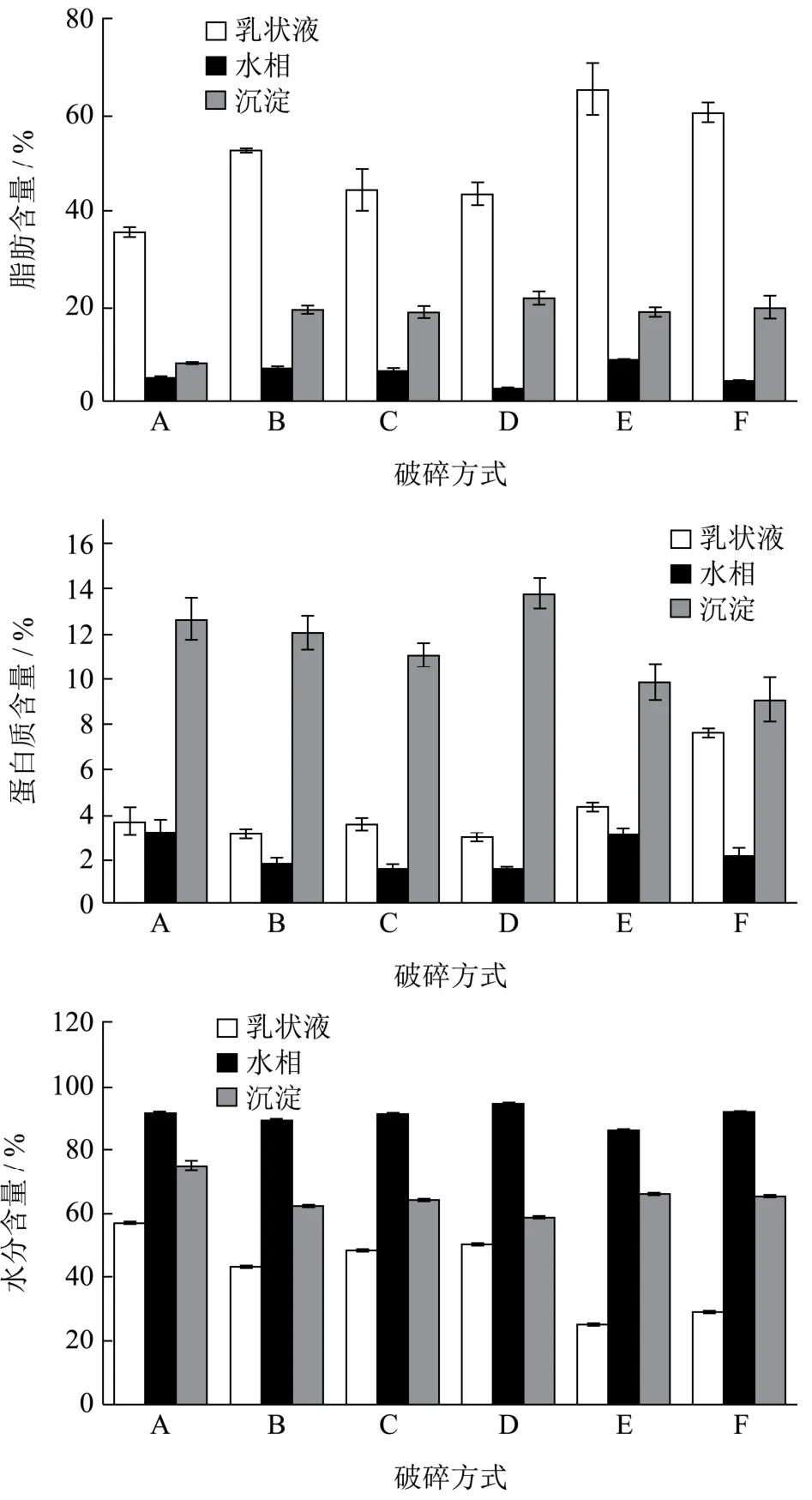

如图3所示,我们考察了水酶法后核桃油、乳状液、水相和沉淀的含量,发现中药粉碎机(A)破碎后的出油率较高,但是乳状液含量最高,沉淀量较少,且沉淀中含有大颗粒,这会增加的二次破乳和沉淀综合利用的难度。无水胶体磨和三辊研磨结合能够显著降低乳状液产生量,同时降低乳状液中的脂肪残留量,提高沉淀中的蛋白质含量(图4),这有助于降低二次破乳难度和提高沉淀中蛋白质的利用度。经有水胶体磨或无水胶体磨和均质后,乳状液中脂肪含量和蛋白质含量都有所增加,而相对水分含量显著低于其他几种处理方式(图4)。

图3 水酶法后油相、乳状液、水相和沉淀的含量Fig.3 Content of free oil, cream emulsion, aqueous solution and precipitate after the aqueous enzymatic extraction process

图4 乳状液、水相和沉淀中脂肪、蛋白质和水分含量Fig.4 Content of oil, protein and water in cream emulsion, aqueous solution and precipitate

2.3.1 色度

颜色是评价核桃油质量的关键指标之一。本研究利用CIELab系统,对核桃油的色度进行测定。根据国际照明委员会的规定,L*定义亮度指数,在0~100之间表示黑色至白色;

a*值表示红色(正值)和绿色(负值)之间;

b*表示黄色(正值)和蓝色(负值)之间的位置[19]。提取得到的四种核桃油呈现浅黄色。由表1可知,核桃油的L*值在28.80~31.72之间,a*值在4.57~5.55之间,b*值在8.12~11.69之间。L*值低于文献报道[20],这可能归因于品种差异和工艺条件不同。本研究中水酶法核桃油的a*值显著高于文献报道的冷榨核桃油[21]。通过计算ΔE,我们发现核桃油A(中药粉碎机)和核桃油C(无水胶体磨和三辊研磨一次)的ΔE为4.6,核桃油A(中药粉碎机)和核桃油D(无水胶体磨和三辊研磨两次)的ΔE为3.7,说明这两组样品的颜色存在较大差异,而其他核桃油间的ΔE小于3,颜色差异较小。在无水胶体磨(核桃油B)的基础上进行三辊研磨(核桃油C和D),对核桃油的颜色影响很小。

表1 不同核桃油的色度比较Table 1 Comparison of color parameters of different walnut oils

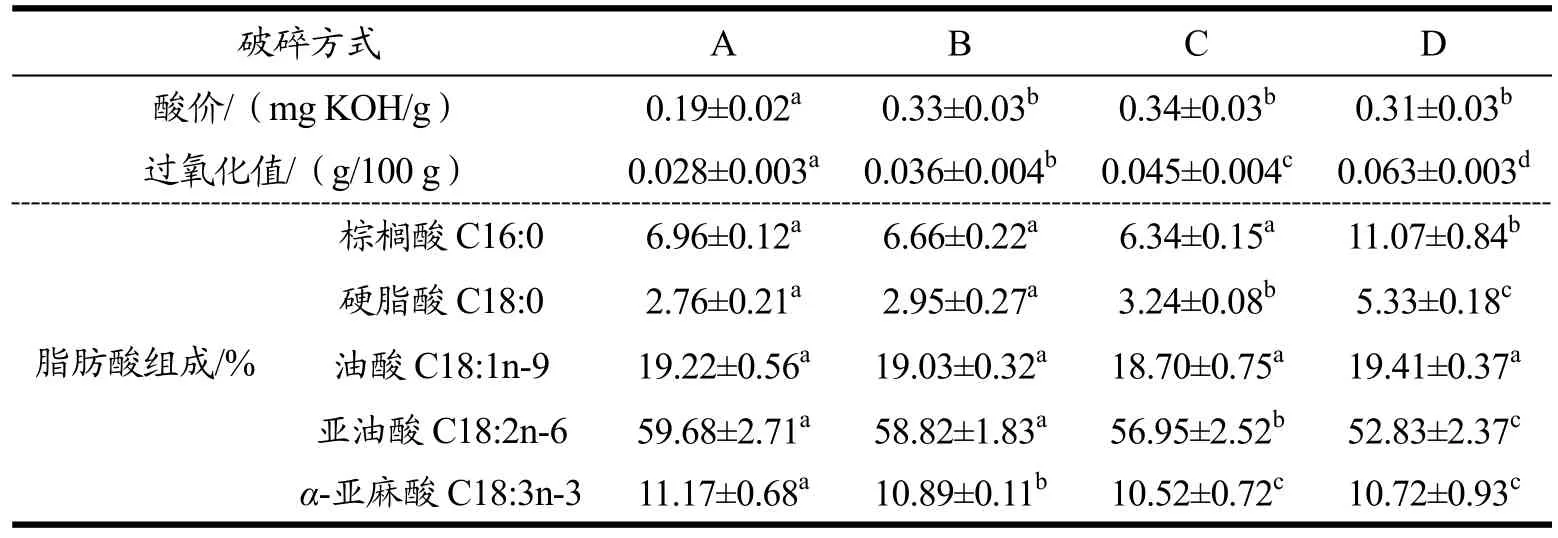

2.3.2 酸价、过氧化值和脂肪酸组成

表2列出了四种核桃油的酸价和过氧化值。酸价在0.19~0.34 mg KOH/g之间。过氧化值在0.028~ 0.063 g/100 g,酸价和过氧化值均远低于GB 2716- 2018食品安全国家标准植物油的规定限值,同时也低于文献报道[22,23]。油脂的过氧化值是决定植物油质量的重要指标,高温或长时间焙烤可以使过氧化值明显升高[23]。由表2,我们发现随着破碎时间的延长,过氧化值升高,但低于标准限制。本研究中,破碎工艺和水酶法过程都在较低温度下进行,而且和氧气接触时间短,产生的过氧化物较少,有效降低了核桃油过氧化值[24]。

由表2可知,核桃油的主要脂肪酸为棕榈(C16:0,6.34%~11.07%)、硬脂酸(C18:0,2.76%~5.33%)、油酸(C18:1n-9,18.70%~19.41%)、亚油酸(C18:2n-6,52.83%~59.68%)和亚麻酸(C18:3n-3,10.52%~ 11.17%)。其中在采取中药粉碎机破碎(A)、无水胶体磨(B)、无水胶体磨和一次三辊研磨(C)处理时,脂肪酸组成与含量文献报道基本一致[22,24-27]。油酸和亚油酸分别是核桃油中最主要的单不饱和脂肪酸和多不饱和脂肪酸[22,24,28-30]。油酸和亚麻酸含量受不同破碎工艺的影响较小。而经过无水胶体磨和两次三辊研磨后(D),亚油酸的含量明显降低,而棕榈酸和硬脂酸等饱和脂肪酸的含量明显升高,这可能是由于三辊研磨机在研磨过程中局部过热,热量散失速度较慢,使得物料温度明显提高,亚油酸出现了明显的氧化降解。棕榈酸和硬脂酸等饱和脂肪酸受工艺条件影响较大[25],因此为提高核桃油品质,选择合适的破碎方式以达到控制破碎的温度至关重要。

表2 不同核桃油的酸价、过氧化值和脂肪酸组成Table 2 Comparison of acid values, peroxide values and lipid composition of different walnut oils

2.3.3 挥发性组分

我们通过HS-SPME-GC-MS分析了核桃油的挥发性组分。以挥发性组分的相对含量做聚类热图(图5)。其中醛类、烃类和酯类相对含量占比较高,醇类、酸类和含氧杂环类占比较低,这与前人报道基本一致[16,31-33]。

图5 挥发性物质聚类热图 Fig.5 Clustering heat map of volatile substances in walnut oil

图4显示不同破碎方式对核桃油挥发性成分影响较大。醛类物质的香气阈值较低,是核桃油特征香味的主要来源。醛类物质主要来源于美拉德反应和Strecker氧化降解[32]。正己醛为亚油酸的氧化产物之一[34]。正己醛具有青草香、果香和脂肪香气的特征[35]。ABC三个核桃油样品中的主要的醛类物质是正己醛,核桃油D中正己醛含量明显降低,可能是因为亚油酸氧化生成1-辛烯-3-醇等产物[31,36],1-辛烯-3醇在核桃油D中含量较高,也间接印证了这一推测。核桃油D中反-2-庚烯醛(脂肪香和肥皂香[34])相对含量较高,而核桃油A中戊醛(咖啡、坚果香味)较高[16]。

醇类也是核桃油香气特征组成的关键物质[37],主要来源于脂肪酸分解。正己醇具有草本香味[16],在核桃或者核桃加工产品中,正己醇是主要的醇类物质之一[34]。1-辛烯-3-醇可以作为核桃油质量标志物之 一[34,38]。由图5可以得知,核桃油B的1-辛烯-3-醇含量最低,这可能是因为无水胶体磨破碎速度快,升温不明显。在经过两次三辊研磨后,1-辛烯-3-醇含量明显增加。

在四种核桃油中,检测到了多种烃类物质,通常多数烃类物质对核桃油风味的贡献不显著。其中D-柠檬烯(柠檬香)是多种食物的重要风味物质[39],在Hao等[32]的研究中,随着热风干燥和烘烤之后,D-柠檬烯含量降低。在我们的研究中,核桃经过两次三辊研磨后,核桃油中D-柠檬烯含量升高,这可能是因为破碎程度高,导致D-柠檬烯更多的释放。1-辛烯-3-酮具有独特的油香[31],在不同破碎处理后,相对含量变化小。2-庚酮[38]只在核桃油A中发现。与前人报道不同的是,在四种核桃油中检测到了多种酯类物质。在本实验的核桃油中共检测到8种酸类物质,含量均较低,说明核桃油提取和分离过程中发生的氧化作用不明显。通常烘烤有利于植物油香气品质提高[40]。水酶法与压榨法相比,植物油香气品质有所降低[41],有必要在水酶法前对原料进行适度烘烤以提升香气品质。同时为了减少核桃油氧化,需要减少破碎时间和隔绝氧气。

本文采取6种不同破碎方式处理核桃仁,采用水酶法提取核桃油。结果表明水酶法提取核桃油,需要降低物料粒径,同时减少破碎过程中的乳化作用。核桃油出油率最高为54%。水酶法核桃油酸价和过氧化值均远低于GB 2716-2018食品安全国家标准-植物油的规定限值。核桃油D(无水研磨和两次三辊研磨)饱和脂肪酸相对含量升高,而不饱和脂肪酸含量降低。通过顶空固相微萃取-气质联用分析核桃油挥发性组分,共检测到56种挥发性组分。通过聚类热图得知醛类、酯类和烃类相对占比高。综合来看,无水胶体磨和一次三辊研磨结合,得到的核桃油品质较好。本研究结果可为水酶法提取核桃油提供支撑,为核桃油水酶法优化和精准适度加工奠定一定基础。

猜你喜欢三辊核桃油出油率我国不同产地核桃油与铁核桃油营养成分的分析比较中国油脂(2022年5期)2022-05-31油樟叶不同生长期出油率的分析四川林业科技(2022年1期)2022-03-22柠檬植株4个部位精油出油率比较分析农产品加工(2022年2期)2022-02-16超声波辅助提取桑葚籽油的研究农产品加工(2021年13期)2021-08-07全浮式Aseel三辊轧管机前后台设备结构优化重型机械(2020年2期)2020-07-24纤维素酶结合碱性蛋白酶提高冷榨大豆出油率的工艺优化中国油脂(2019年5期)2019-05-13铜管三辊行星轧制过程轧辊轴力学行为研究中国设备工程(2019年5期)2019-01-16水平下调式三辊卷板机控制系统改造制造技术与机床(2018年8期)2018-10-09不同储存条件下核桃油的氧化稳定性研究中国粮油学报(2018年12期)2018-03-19基于PLC的三辊对称上调式卷板机控制系统改造制造技术与机床(2017年7期)2018-01-19扩展阅读文章

推荐阅读文章

老骥秘书网 https://www.round-online.com

Copyright © 2002-2018 . 老骥秘书网 版权所有