叶 青, 王朝阳, 易广宙, 马召召, 刘 明, 严俊杰

(1.国能蚌埠发电有限公司,安徽蚌埠 233000;

2.西安交通大学 动力工程多相流国家重点实验室,西安 710049;

3. 东方电气集团东方锅炉股份有限公司,成都 611731)

在“双碳”目标的背景下,我国正在建立以新能源为主体的新型电力系统[1],风能、太阳能等时变特性强烈的可再生能源发电装机规模持续快速增长[2]。燃煤发电作为我国电力供应安全的“压舱石”,逐渐从电力供应的主体向支撑性、调节性电源转变[3]。提升机组运行灵活性已成为燃煤发电面临的最为迫切的技术需求。二次再热超(超)临界燃煤机组具有发电效率高[4-5]、污染物及碳排放低等技术优势[6-7],其装机规模逐渐增大[8]。但二次再热燃煤锅炉系统具有更多的受热面,各受热面之间的交错更为复杂,汽轮机缸体数目增加,回热系统更为庞大,致使整个热力系统的热惯性较同等级一次再热机组明显增加。二次再热燃煤机组的大延迟、大惯性特性,加剧了机组在调峰瞬态过程中蒸汽温度等关键参数的频繁波动,给机组的安全稳定运行带来了巨大挑战。

燃煤机组蒸汽温度控制受到了国内外学者的广泛关注。Sun等[9]提出了自动抗干扰PI控制器,实现了某300 MW主蒸汽温度在稳态变工况及变负荷瞬态过程的鲁棒控制。Fan等[10]建立了二次再热超(超)临界燃煤锅炉动态模型,研究了烟气再循环量和挡板开度对主、再热蒸汽温度控制的影响规律,发现主、再热蒸汽温度分别主要对烟气再循环量和挡板开度敏感。Wang等[11]建立了主蒸汽温度机理数据驱动混合模型,利用了长短期记忆等智能算法提升了蒸汽温度的预测精度和控制水平。Wu等[12]建立了主蒸汽温度数据驱动模型,并将模糊预测控制算法应用于某600 MW机组的蒸汽温度控制中,实现了机组宽负荷范围的蒸汽温度稳定运行控制。Kim等[13]将前馈预测控制应用到燃煤机组蒸汽温度控制中,大幅降低了机组变负荷瞬态过程的蒸汽温度累积偏差。Laubscher[14]建立了再热器金属壁面温度递归神经网络时间序列预测模型,实现了对壁温的高精度预测。冯浩[15]依靠系统运行数据的神经网络建模与控制器参数优化,为二次再热机组蒸汽温度控制系统的优化提供了参考。蔡宝玲等[4,16]建立了二次再热机组动态模型,并研究了机组动态特性和低变负荷速率下的热力系统控制策略。

随着可再生能源发电的进一步增加,燃煤发电需要更快速地参与变负荷调峰,以减缓可再生能源负荷波动对电网运行安全的影响。电网自动发电控制(AGC)快速变负荷需求加剧了二次再热机组蒸汽温度控制难度,有必要针对二次再热机组大幅度、快速变负荷过程开展瞬态特性及控制优化研究。因此,笔者针对660 MW超(超)临界二次再热尾部三烟道锅炉汽温动态特性及蒸汽温度协同控制展开了研究,为二次再热机组调峰瞬态运行蒸汽温度控制提供理论基础及优化思路。

本文的研究对象为660 MW超(超)临界二次再热尾部三烟道π型锅炉,锅炉尾部有3个烟道,分别安放一次低温再热器、二次低温再热器和低温过热器。尾部三烟道二次再热锅炉示意图及动态模型如图1[17]所示,其中S1为一次低温再热器(以下简称一次低再)入口,S2为二次低温再热器(以下简称二次低再)入口,S3为低温过热器(以下简称低过)入口,SCR为脱硝装置。各受热面热力参数如表1所示,其中BMCR为锅炉最大连续蒸发量,THA为机组热耗率验收工况。BMCR工况主蒸汽、一次再热(以下简称一再)蒸汽和二次再热(以下简称二再)蒸汽参数分别为605 ℃/32.45 MPa、623 ℃/11.05 MPa和623 ℃/3.33 MPa。此锅炉设计煤种的煤质分析如表2所示,煤的低位发热量为21 460 kJ/kg。

表1 锅炉各受热面热力参数

表2 煤的元素分析和工业分析

本文的研究工作是在笔者之前工作中建立的动态仿真模型的基础上完成的,基于GSE软件搭建锅炉动态模型,如图1(b)[17]所示。GSE软件中的汽水工质动态模型采用两流体六方程模型,其建模方法及模型准确性可参考文献[18]。

(a) 本体结构

基于建立的锅炉动态模型,针对锅炉主、再热蒸汽参数的动态特性及协同控制方法展开了研究。本文的研究对象为尾部三烟道超(超)临界燃煤锅炉,蒸汽温度的主要调整手段是改变尾部烟道挡板开度以调整流过锅炉尾部低温过热器、一次低温再热器和二次低温再热器的烟气流量。实际过程中,尾部3个烟道的挡板开度变化对主、再热蒸汽温度的调整速率、调整方向存在差异。以下首先研究了不同调整方式对主、再热蒸汽温度的调整方向及控制效果,并以此为基础提出了协同主、再热蒸汽温度控制效果的控制方案。

本文研究了锅炉运行在75%额定负荷时,低过侧挡板开度βms、一次低再侧挡板开度βrh1、二次低再侧挡板开度βrh2分别变化后,主蒸汽温度Tms、一次再热蒸汽温度Trh1和二次再热蒸汽温度Trh2的变化趋势。

锅炉运行在75%额定负荷时,Tms、Trh1和Trh2分别为605 ℃、623 ℃和623 ℃;

βms、βrh1和βrh2分别为60%、50%和50%,以此作为试验工况的初值。图2~图4分别为βms、βrh1和βrh2阶跃增加至100%后Tms、Trh1和Trh2的变化趋势,其中τ为时间。

a) 主蒸汽温度

由图2(a)可知,βms阶跃增加到100%后,Tms从605 ℃增加到612.5 ℃,随后缓慢降低到608.8 ℃。如图2(b)所示,Trh1先迅速下降后再缓慢下降至615 ℃;

Trh2先迅速上升至625 ℃,后缓慢下降至621.5 ℃。Trh2先上升的原因是二次末级再热器在末级过热器的后面,Tms迅速上升后,导致二次末级再热器入口的烟气温度上升,进而使得Trh2迅速上升,但随后低温再热器的出口温度降低,致使Trh2最终降低。由此可知,增加βms会使Tms在短期内增加7 K,同时会使Trh1、Trh2的降低幅度分别达到8 K和1.5 K。

(a) 主蒸汽温度

由图3(a)可知,βrh1阶跃增加到100%后,Tms从605 ℃降低到602.2 ℃,随后缓慢回升到604.2 ℃。如图3(b)所示,Trh1先迅速升高,后缓慢收敛至627 ℃;

Trh2先下降,后收敛至619 ℃。由此可知,增加βrh1对Tms的影响幅度在3 K以内,同时会使Trh1增加幅度达到4 K,使Trh2降低幅度达到4 K,即改变βrh1对Trh1和Trh2的调整方向相反。

a) 主蒸汽温度

由图4(a)可知,βrh2阶跃增加到100%后,Tms从605 ℃迅速下降到603.5 ℃,随后缓慢下降到599.5 ℃。如图4(b)所示,Trh1先下降,后缓慢收敛至616 ℃;

Trh2先迅速上升,后收敛至634.2 ℃。由此可知,增加βrh2对Tms的影响幅度在5.5 K左右,同时会使Trh1降低幅度达到7 K,使Trh2增加幅度达到11.2 K,即改变βrh2对Trh1和Trh2的调整方向相反,对Tms和Trh1的调整方向一致。

综上可知,相比于再热蒸汽温度,调整挡板开度对主蒸汽温度的影响较小;

一次或二次低再侧挡板调整方向引起的一、二次再热蒸汽温度的变化方向相反。

本文制定的控制方案中,函数F1~F9是与负荷率相关的分段线性插值函数,当负荷发生改变时,通过F1~F9可获得被控量的稳态工况值。图5给出了挡板调温的原始控制逻辑,βms用于调整流过主蒸汽和一、二次再热蒸汽低温受热面的烟气流量。以一、二次再热蒸汽温度平均值Trh,avg为表征,当Trh,avg低于当前负荷下对应的设定值(Trh,avg,sp,通过负荷函数F2获得)时,减小βms,否则增加βms,调整量为Δβms。低过侧挡板控制回路如图5(a)所示,基于负荷控制指令(LDC),通过函数F1获得当前负荷下对应的设定值βms,sp,进一步将βms,sp与Δβms相加,获得βms的新值。βrh1用于调整流过一、二次再热蒸汽低温受热面的烟气流量。以一、二次再热蒸汽温度差值为表征,当Trh1低于Trh2时,增加βrh1,否则减少βrh1,调整量为Δβrh1。一次低再侧挡板控制回路如图5(b)所示,基于负荷控制指令,通过函数F3获得当前负荷下对应的设定值βrh1,sp,进一步将βrh1,sp与Δβrh1相加,获得βrh1的新值。βrh2用于保障尾部3个烟道挡板最低开度不至于过小,其控制回路如图5(c)所示,当βrh1和βms之和低于20%时,通过函数F4将βrh2设为βrh2,sp+Δβrh2(Δβrh2为修正值,此时取20%),得到βrh2的新值,其中βrh2,sp基于负荷控制指令通过函数F5获得。

(a) 低过侧挡板开度

基于尾部三烟道锅炉汽温动态特性结果,考虑不同挡板开度变化对主、再热蒸汽温度调整方向的差异,对原有控制逻辑进行了优化。考虑尾部烟道相互影响的挡板调温控制逻辑见图6。由图6(a)可知,对βrh1和βrh2分别进行调整,挡板开度主调整量Δβrh1,m和Δβrh2,m分别由Trh1与Trh1,sp的差值、Trh2与Trh2,sp的差值经过PID计算后得到。考虑到调整βrh1和βrh2对Trh1和Trh2都有影响,采用反向补偿系数αrh1和αrh2分别修正βrh1和βrh2,补偿量分别为Δβrh1,α和Δβrh2,α;

βrh1新值由Δβrh1,m和Δβrh1,α及设定值βrh1,sp相加获得。考虑到挡板调节对主蒸汽温度影响较小,本方案通过调整低过侧挡板开度βms来保障尾部烟道的流通安全,控制逻辑如图6(b)所示;

当βrh1和βrh2之和低于20%时,通过函数F9将调整量Δβms设为20%并与βms,sp相加,得到βms的新值,其中βms,sp基于负荷控制指令LDC通过函数F8获得。

(a) 一、二次低再侧挡板开度

由图6可知,一、二次低温再热器侧挡板开度交叉补偿系数分别为αrh1和αrh2。αrh1和αrh2的大小通过挡板相互影响程度确定,本文采用如下方法确定αrh1和αrh2的数值。

当二次低再侧挡板完全打开时,依据试验工况的数值确定αrh1的数值:

(1)

式中:ΔTrh1为一次再热蒸汽温度运行值与设定值的偏差;

ΔTrh2为二次再热蒸汽温度设定值与运行值的偏差。

当一次低再侧挡板完全打开时,依据试验工况的数值确定αrh2的数值:

(2)

将试验工况数值代入式(1)和式(2)中,可得到αrh1和αrh2分别为-0.395和-0.500。

为描述所提出的挡板调温控制逻辑对锅炉蒸汽温度控制的提升效果,以变负荷瞬态过程蒸汽温度的累积偏差为指标[19-20],表征蒸汽温度控制效果,计算方法如下:

(3)

式中:e为设定值与运行值之间的偏差;

τ0为瞬态过程的总时间;

E为瞬态过程累积偏差。

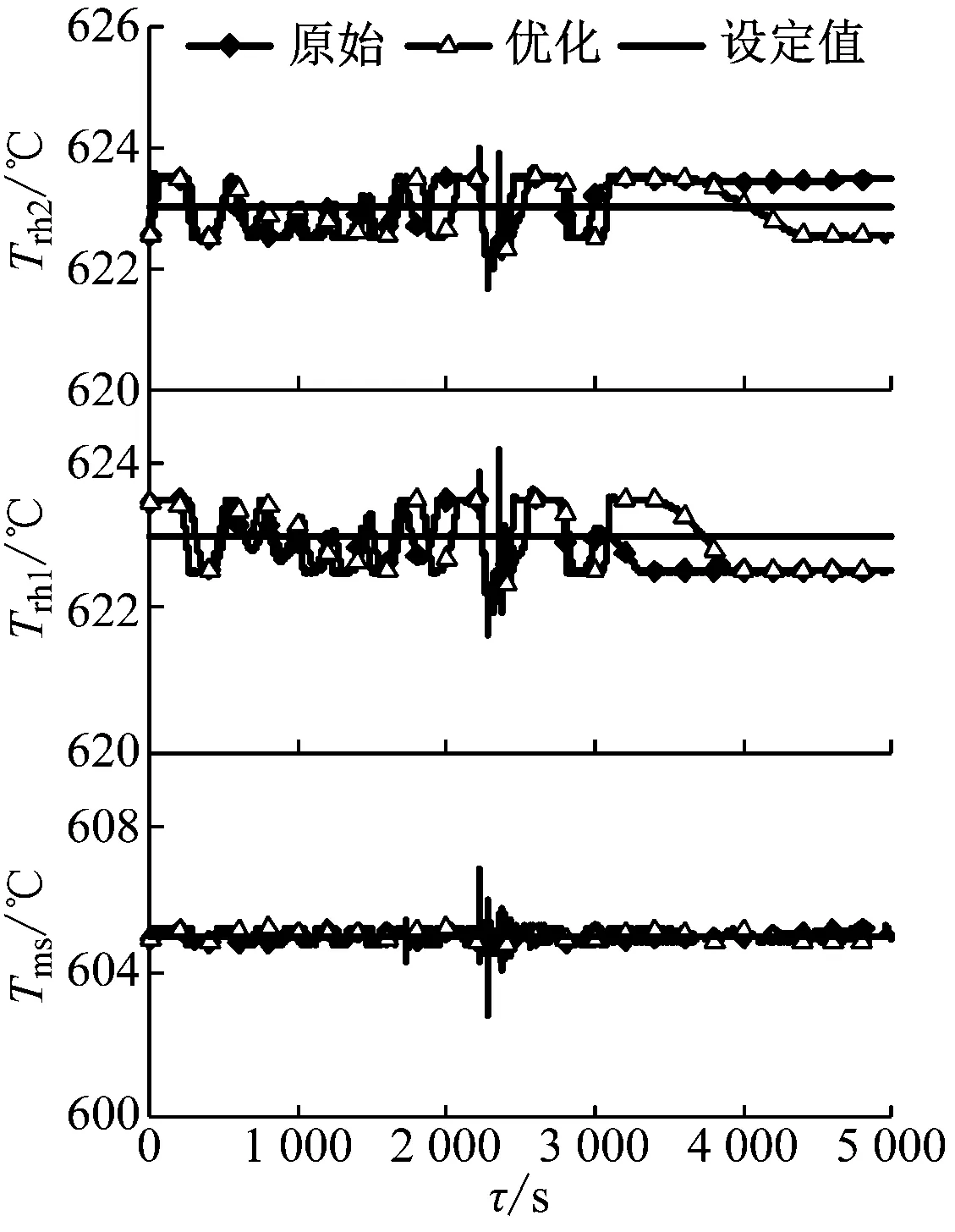

本文研究了锅炉运行在50%~100%BMCR负荷范围内,尾部烟气挡板分别采用原始控制策略与考虑不同烟道间相互影响的挡板调温控制策略,主、再热蒸汽温度在升、降负荷瞬态过程的变化趋势及累积偏差。Tms、Trh1和Trh2的设定值分别为605 ℃、623 ℃和623 ℃,在机组变负荷瞬态过程中,PID控制器将蒸汽温度的死区设为0.5 K;

即蒸汽温度在设定值±0.5 K内,不激发控制器作用,执行器保持不动。

为简便起见,本文中用Ve表示变化速率,变化速率是指每分钟锅炉最大连续蒸发量变化率;

E的下标ms、rh1、rh2和tot分别表示主蒸汽、一次再热蒸汽、二次再热蒸汽和三者之和。下文分别研究了机组在以Ve=1%/min到4%/min的变负荷速率进行升、降负荷时的蒸汽温度控制效果。

不同升负荷速率下蒸汽温度变化如图7所示。升负荷瞬态过程中主蒸汽温度Tms在2类控制逻辑下都能得到稳定的控制,主蒸汽温度的最大偏差可控制在2 K以内。在原始控制逻辑作用下,随着Ve的增加,Tms的最大偏差逐渐变大,当采用优化的控制逻辑后,Tms的最大偏差明显减小。Trh1和Trh2在变负荷瞬态过程中发生了较大的波动。在原始控制逻辑和不同变负荷速率下,Trh1的最大偏差在3.0~5.2 K;

当采用优化控制逻辑后,最大偏差范围为0.5~3.0 K。变负荷瞬态过程中Trh2的偏差可控制在0.5~1.5 K。由此可知,采用考虑不同烟道间相互影响的控制逻辑,可降低变负荷瞬态过程的最大蒸汽温度偏差。

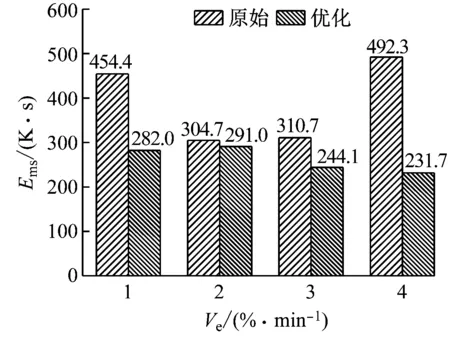

(a) Ve=1%/min

升负荷过程蒸汽温度累积偏差如图8所示。图8(a)~图8(c)分别给出了升负荷瞬态过程中主蒸汽温度、一次再热蒸汽温度和二次再热蒸汽温度偏差的累积值。当采用原始控制逻辑,Ve在1%/min到4%/min范围内变化时,主蒸汽温度累积偏差Ems的最大值为492.3 K·s,一次再热蒸汽温度累积偏差Erh1的最大值为2 281.7 K·s,二次再热蒸汽温度累积偏差Erh2的最大值为1 439.2 K·s。当采用考虑不同烟道间相互影响的挡板调温控制逻辑时,Ems、Erh1、Erh2的最大值分别为291.0 K·s、1 517.6 K·s和963.2 K·s。其中当Ve=4%/min时,Ems降低了52.9%。图8(d)为三者的累积偏差之和。当采用考虑不同烟道间相互影响的挡板调温控制逻辑时,主、再热蒸汽温度偏差之和Etot的最大值由4 175.3 K·s降低到2 468.2 K·s,降低幅度达到40.9%。

(a) 主蒸汽温度累积偏差

综上可知,在升负荷瞬态过程中,采用考虑不同烟道间相互影响的挡板调温控制逻辑对蒸汽温度的控制效果得到明显改善。

不同降负荷速率下蒸汽温度变化如图9所示。降负荷瞬态过程中Tms、Trh1和Trh2在原始及优化的控制逻辑下都可得到较为稳定的控制。随着变负荷速率的增加,主、再热蒸汽温度瞬态偏差最大值呈现逐渐增大的趋势,但蒸汽温度的最大偏差可控制在2 K以内。由图9可知,考虑不同烟道间相互影响的挡板调温控制逻辑在不同程度上降低了瞬态过程中的蒸汽温度偏差。

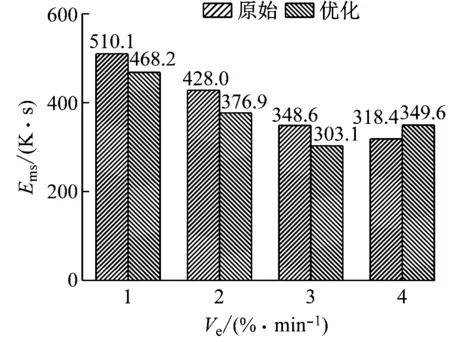

(a) Ve=1%/min

降负荷过程蒸汽温度累积偏差如图10所示。图10(a)~图10(c)分别给出了降负荷过程中主蒸汽温度、一次再热蒸汽温度和二次再热蒸汽温度偏差的累积值。与原始控制逻辑相比,当Ve在1%/min到3%/min范围变化时,优化的控制逻辑降低了蒸汽温度的累积偏差值,Ems、Erh1和Erh2最大降低幅度分别为13.0%、16.7%和15.7%;

当Ve=4%/min时,Erh2降低,Ems和Erh1略微升高。图10(d)为采用不同控制逻辑时Etot的对比图。由图10(d)可知,当Ve=3%/min,采用考虑不同烟道间相互影响的挡板调温控制逻辑时,Etot的最大值由2 464.7 K·s降低到2 077.3 K·s,降低幅度达到15.7%。综上可知,在降负荷过程中,采用考虑不同烟道间相互影响的挡板调温控制逻辑对蒸汽温度的控制效果在一定程度上得到了改善。

(a) 主蒸汽温度累积偏差

(1) 建立了660 MW超(超)临界尾部三烟道二次再热燃煤锅炉动态模型,获得了尾部挡板开度变化时蒸汽温度的动态特性。研究表明,相比于再热蒸汽温度,调整挡板开度对主蒸汽温度的影响较小;

增加一次(二次)低再侧挡板开度具有降低二次(一次)再热蒸汽温度的作用。

(2) 基于锅炉汽温动态特性,并考虑主、再热蒸汽温度协同控制,提出了考虑尾部不同烟道间相互影响的挡板调温控制逻辑。

(3) 在采用原始逻辑及本文提出的考虑主、再热蒸汽温度协同的控制逻辑下,获得了锅炉变负荷瞬态过程的控制效果,发现所提出的控制逻辑在锅炉变负荷瞬态过程中可改善主、再热蒸汽温度的控制效果。升负荷过程中蒸汽温度累积偏差最大降低了40.9%,降负荷过程中蒸汽温度累积偏差最大降低了15.7%。

猜你喜欢烟道瞬态挡板发明来自生活中学生天地(A版)(2021年9期)2021-10-25昆钢公司120t转炉固定段烟道漏水分析及治理昆钢科技(2021年6期)2021-03-09一种TFT-LCD全氧燃烧电熔炉烟道玻璃(2020年2期)2020-12-11高压感应电动机断电重启时的瞬态仿真防爆电机(2020年3期)2020-11-06加热炉燃烧烟道系统的改造智富时代(2019年7期)2019-08-16加热炉燃烧烟道系统的改造智富时代(2019年7期)2019-08-16折叠加热挡板发明与创新·大科技(2017年1期)2017-01-14焦炉烟道气治理的难点分析当代化工研究(2016年9期)2016-03-20十亿像素瞬态成像系统实时图像拼接中国光学(2015年5期)2015-12-09基于瞬态流场计算的滑动轴承静平衡位置求解中国石油大学学报(自然科学版)(2015年2期)2015-11-10扩展阅读文章

推荐阅读文章

老骥秘书网 https://www.round-online.com

Copyright © 2002-2018 . 老骥秘书网 版权所有